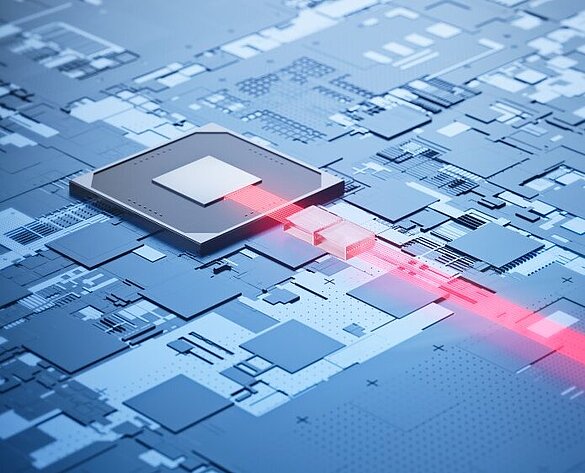

光子学行业的发展趋势显然是迅速扩大生产规模,预计在不久的将来会达到三个数量级。 无论面临的挑战是经济、可扩展地制造多通道硅光子(SiPh)器件,还是组装日益精密的小型相机,抑或是在数千英里的太空中传输高速数据: 对准对于效率、性能和实用性至关重要。 随着光子学越来越多地应用于最终消费者和医疗点,可穿戴设备将成为一种商品。 LIDAR和ADAS摄像头可以说是无人驾驶汽车最重要的要求。 在量子光学、光学计算等领域,还有更多的应用即将出现。 要满足所有这些市场对光子元件的需求,就必须实现光子学测试和组装工艺的智能自动化。 最耗时的生产步骤在于光学器件、光纤阵列、波导或其他光子元件的对准。 新的自动化解决方案将在提高产量、缩短上市时间、降低成本和快速扩大生产量方面带来最大的收益。

光学对准的关键工艺依赖于早在20世纪80年代就开发出来的通用定位器和原始自动化技术,但由于缺乏更具生产力的替代品,这些技术至今仍在使用。 因此,到目前为止,该行业仍不得不应对繁琐、昂贵、可重复性差的耦合,以及产量、生产率和可扩展性持续低下的问题。 现代机构配备了先进的控制装置,具有智能的内置对准 >> 算法,可在多个通道和自由度上进行自动同步优化,能够快速实现复杂的对准。 以前使用传统工具需要数分钟才能完成的任务,现在通常只需一条命令在一秒钟内即可完成。 让我们一起来探索对准方法从手动流程到当今先进技术的演变过程。

历史上的光子学对准: 传统工具及其局限性

不出所料,在20世纪80年代末个人电脑问世后不久,第一批用于生产的对准自动化工具便问世了。 这些方法使用PC软件中的对准功能,并以逐步、逐点的方式耐心执行。 由于当时的处理能力和通信总线、当时的运动控制器和平台的缓慢特性以及算法的初级能力,这些方法还存在瓶颈。 尽管如此,与人工方法相比,这些方法在生产经济性方面还是有了数倍的提升,即使当时亚洲已经出现了低成本制造。 得益于过往的接受惯性,这些方法至今仍在广泛使用。

然而,这种惯性很快就会被所有新的硅光子应用所带来的巨大需求所淹没。 多核处理器不仅仅存在于电脑中(即使是今天的Raspberry Pi也有四个功能强大的64位内核),PC也不再局限于640KB的内存和几兆字节的存储空间。 这为更复杂的算法打开了大门,在某些情况下,这些算法甚至包含了机器学习功能。

其结果是一套作为内置自主算法实现的功能,这些算法以前所未有的速度在亚微米级别上运行,以应对硅光子和其他光子器件测试和组装工艺所面临的挑战。 这些挑战包括:

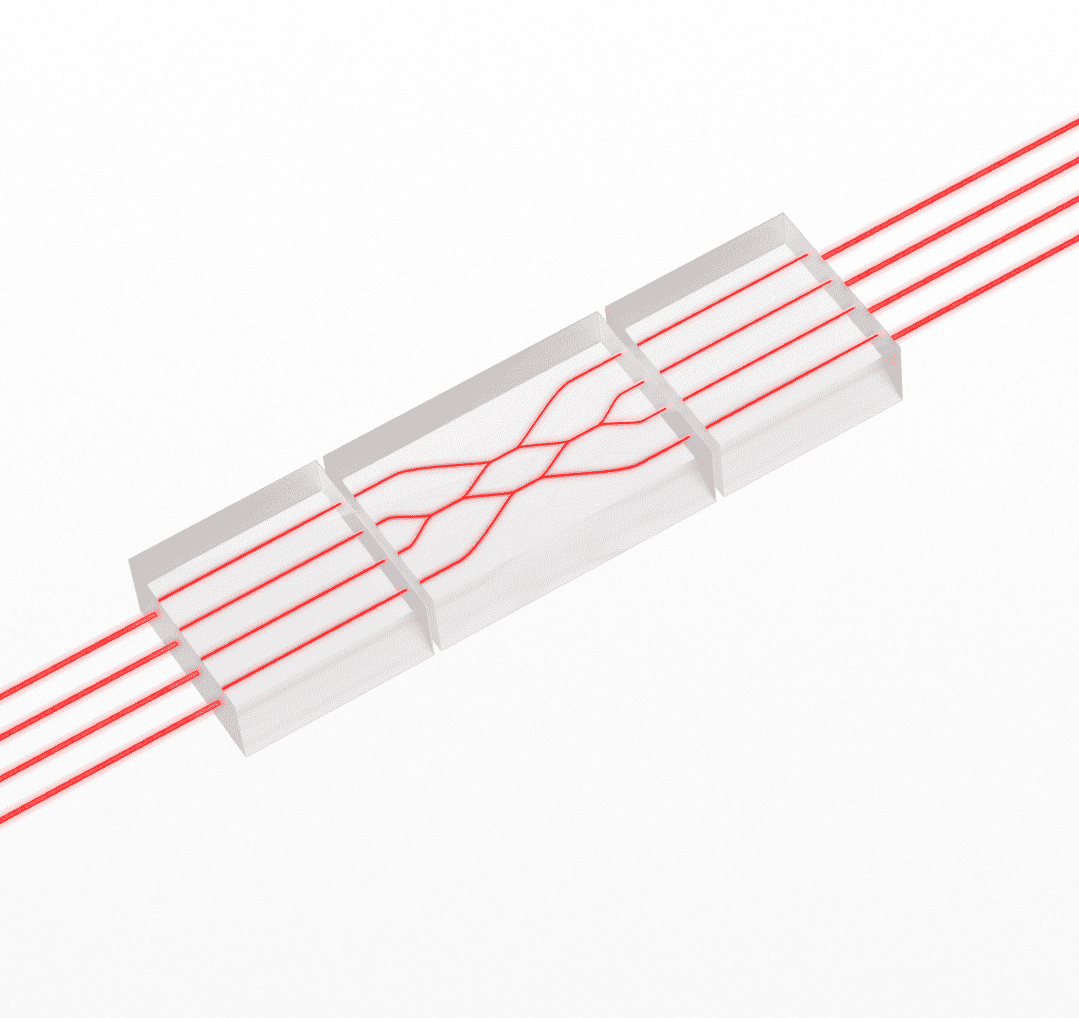

光纤对准

要实现光纤对准或光子学对准的最高性能,所涉及的元件和公差都非常小,有时只有几十纳米的数量级。 要达到这一级别的精度,需要具有亚微米到纳米分辨率的机构。 在典型的硅光子制造工艺中,从晶圆测试开始,经过多个器件组装和测试步骤,可能需要进行多达二十几次的此类对准。

被动与主动: 哪一种才是光子学对准的未来?

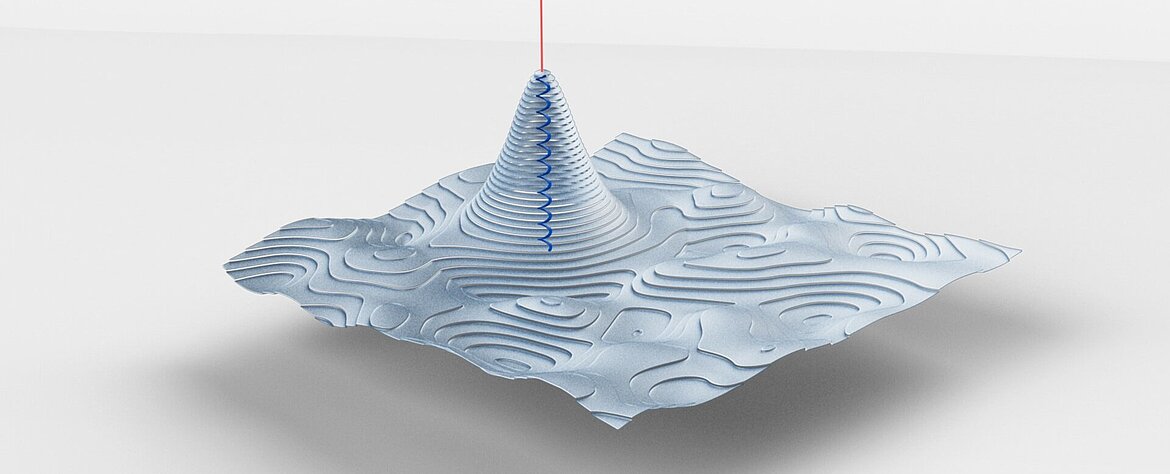

被动对准依靠的是在子元件制造工艺中以超高精度实现的预定特征,从而完成乐高式的子元件组装,而主动对准则利用高精度运动和实时反馈来优化几乎任何耦合。 被动对准和主动对准之间的选择取决于精度要求、制造能力、系统复杂性和成本考虑等因素。

什么是被动对准?

被动对准是指采用机械夹具或预定对准特征对系统内的光学元件进行对准的过程。 该过程主要依靠对准特征固有的机械精度来实现精确对准。 被动对准既简单又经济;当公差要求低于大多数最新硅光子元件所需的公差要求时,被动对准就能很好地发挥作用。 但在一般情况下,由于当今的高性能光子器件要求的精度水平很高,被动对准会导致成本增加、制造工艺不可靠和产量低下。

三十多年来,由于手工和传统的主动对准方法的单件成本过高,人们一直在积极寻找被动对准解决方案。 遗憾的是,对纳米级制造精度和重复精度的需求限制了一般情况下被动对准的实用性。 例如,V形槽阵列理论上可以达到必要的制造精度。 这在实践中具有挑战性,而阵列通道数、尺寸和密度的市场趋势又给这些实施带来了新的障碍。 针对特定问题的巧妙解决方案(如 >> Teramount的光子插头)已经出现,并为棘手的应用案例提供了出色的解决方案。 对于更普遍的情况,新推出的适用于当今器件的灵活、可扩展的主动对准缓解了实施被动对准方法的紧迫性。 其中一个重要因素是,主动对准不依赖于额外的光学元件、模式扩展或被动对准工具箱中所需的其他工具。

即使采用了最新的被动对准技术,某些器件公差(如纤芯集中度)仍然具有挑战性。 此外,很难想象需要高精度但临时对准的测试过程(如晶圆探测和部分组装测试)如何使用被动对准。 正是出于这些原因,主动对准的需求依然存在。

在几乎所有的工业测试和组装工艺中,单个元件的精密对准都是必不可少的,这样才能确保最终产品的正常功能、提高工艺的产量,并实现具有竞争力的质量指标,正如埃隆·马斯克向特斯拉制造团队提出的关于面板间隙一致性的著名“10微米”挑战。 这对于必须精密对准才能达到额定性能和生产良率的光学模块、元件和器件来说尤其如此。 在 >> 硅光子晶圆探测等先进应用中,主动对准是不可替代的。

多条通道、多个元件、多路交互输入和输出、跨多个自由度,所有这些都需要在制造工艺中进行多次对准和优化。 最后,由于预计需要将生产量扩大到目前的1000倍,并且需要适应越来越短的创新周期,因此必须成功实施高通量精密对准。 主动对准是高效自动化的解决方案,可大幅节约成本。

什么是主动对准?

主动对准采用促动(计算机控制的精密平台或最简单的操作员转动旋钮的双手)和光功率计的反馈,提供有关光功率的准确数据,从而提高耦合效率。 在自动主动对准中,操作员的双手和眼睛被数字控制器和对准算法所取代,该算法会自动驱动定位机构,直至达到给定的阈值或最大光功率。 许多解决方案仍然以PC 1987风格实现算法。 相比之下,最先进的主动对准实现已完全集成到控制器中,以实现最高的速度和可靠性。

实现自动主动对准

与电信和数据中心应用相比,大多数新光子学应用的一个共同点是产量巨大。 据估计,该行业一定会在短短几年内扩大1000倍。 任何手动流程都无法达到这样的规模,高速自动化是必不可少的。 某种形式的对准自动化已经使用了三十多年。 然而,随着器件越来越小、越来越复杂,对准时间呈指数级增长。 对准多透镜组件的要求远高于对准只有两个元件的组件。 此外,与1997年尾端粘结激光二极管的大型应用相比,连接一个有32条通道的硅光子芯片所花费的时间要多得多。 理想情况下,只需一个快速步骤,即可同时完成跨多个元件和多个自由度的多次对准。 在这些多通道应用中,这种一步到位的流程取代了传统对准技术所需的多个冗长、重复的循环,从而将对准时间缩短了两个数量级。

现代自动主动对准系统完成工作的速度比任何人工操作员都要快得多,而且重复精度更高。 尽管此类系统需要较高的初始投资,但却具有更高的灵活性和更快的速度,并能为大批量生产节省大量成本。 最新的系统甚至可以同时跨多条通道和多个自由度优化耦合性能,这对于在单个芯片上具有多个电路的硅光子学应用是至关重要的。 这种方法加快了 >> 测试和组装速度,消除了对专业劳动力和参考公差的依赖。

硅光子学结构要求对准精度在二十到五十纳米之间,以达到常见的0.02dB耦合重复精度规范,这就需要采用分辨率更高的新型运动技术。 通过主动控制对准流程,这些系统可以补偿子元件、夹具和放置公差,与被动对准和旧法主动对准相比,可实现更高水平的精度和重复精度。 在确保最佳性能的同时,自动主动对准还能提高产量并降低成本。

智能光纤对准的现代机构和算法

最早的自动对准机构需要专用机构或高成本平台堆叠。 近十年前,基于多轴压电陶瓷纳米定位平台和六足位移台组合的新型解决方案被证明适用于 >> 硅光子测试和组装领域的新兴应用。 最近,凭借控制器的进步,经济高效的工业平台堆叠得以执行高通量、多通道并行对准,从而建立起前所未有的灵活架构,甚至可以应用于PCB等大型基板。 空气轴承轴的紧凑组件将其闻名遐迩的洁净度带到了现场。 这就解决了一个新出现的关键问题,因为人们认识到,要想实现良率目标,“后端”工艺(如硅光子器件的探测和组装)必须比传统微电子工艺更加清洁。 例如,在包括晶圆探测和器件封装在内的所有工业光子学对准应用中,寻找第一束光历来是一个耗时的过程。 不过,在具有输入和输出的器件中,这一过程尤其耗时,因为即使要实现临界量的耦合,也必须完成双面对准。 直到现在,情况依然如此: